Leader mondial dans le recyclage des combustibles usés

Le recyclage d'Orano, une expertise unique au monde

Un ensemble industriel performant adapté aux besoins des clients

Deux sites couvrent les opérations de traitement et de recyclage du combustible usé des clients électriciens. Situé à 25 kilomètres à l’ouest de Cherbourg-en-Cotentin, le site de la Hague assure la première étape du recyclage des combustibles usés provenant des réacteurs nucléaires. C’est le premier centre industriel de ce type dans le monde.

Situé dans le Gard, le site de Melox fabrique des assemblages de combustibles MOX destiné à alimenter les réacteurs à eaux légères de différents pays. Melox est le leader mondial de ce marché avec près de 2 900 tonnes produites depuis le démarrage de l’usine.

Présentation d'Orano la Hague

Un savoir-faire qui s’exporte à l’international

L’avance technologique d’Orano est reconnue à l’international depuis plus de 40 ans. Les technologies de recyclage sont désormais adoptées et développées par plusieurs pays dans le monde.

La Hague a traité :

5 482 tonnes de combustibles pour l'Allemagne,

2 944 tonnes pour le Japon

771 tonnes pour la Suisse

673 tonnes pour la Belgique

450 tonnes pour les Pays-Bas

196 tonnes pour l'Italie

27 847 tonnes pour EDF

Depuis 1972, 44 réacteurs commerciaux dans le monde ont été chargés en MOX dont 38 en Europe (22 en France, 10 en Allemagne, 3 en Suisse, 2 en Belgique, 1 aux Pays-Bas).

Aux Pays-Bas, l'unique centrale nucléaire est exploitée par EPZ, client historique d'Orano. L'entreprise a choisi le recyclage des combustibles usés pour réduire son volume de déchets. Notre reportage 360 vous emmène sur le site de Borssele géré par EPZ, à la découverte d'un bâtiment de stockage de déchets nucléaires...

Rencontre avec le responsable du combustible d’EPZ à Borssele

Un accord de coopération industrielle

Les activités « Traitement-Recyclage » de la Hague s’inscrivent dans un engagement qui lie Orano à EDF jusqu’en 2040. Les volumes sont définis dans des accords spécifiques. Le dernier accord signé en 2015 donne une visibilité et une charge inédites au site, avec une production annuelle de 1 100 tonnes jusqu’en 2022 et un montant d’investissements inégalé.

Une excellence opérationnelle à l’œuvre

Impliqué dans une démarche d’excellence opérationnelle au service de ses clients, Orano a réduit de 20 % ses coûts de fonctionnement à la Hague et renforcé la qualité de ses produits au sein de ses usines modernisées, orientées Industrie 4.0.

Des investissements pour sécuriser et pérenniser l’activité

Des investissements considérables sont opérés sur le site de la Hague au titre de la pérennité et de la sûreté des installations, avec 1.6 milliard d’euros sur 8 ans soit environ 200 millions d’euros par an.

Un cycle sous contrôle

1ère étape, le traitement du combustible usé, procédé fiable conduit à distance

Le traitement en 4 phases :

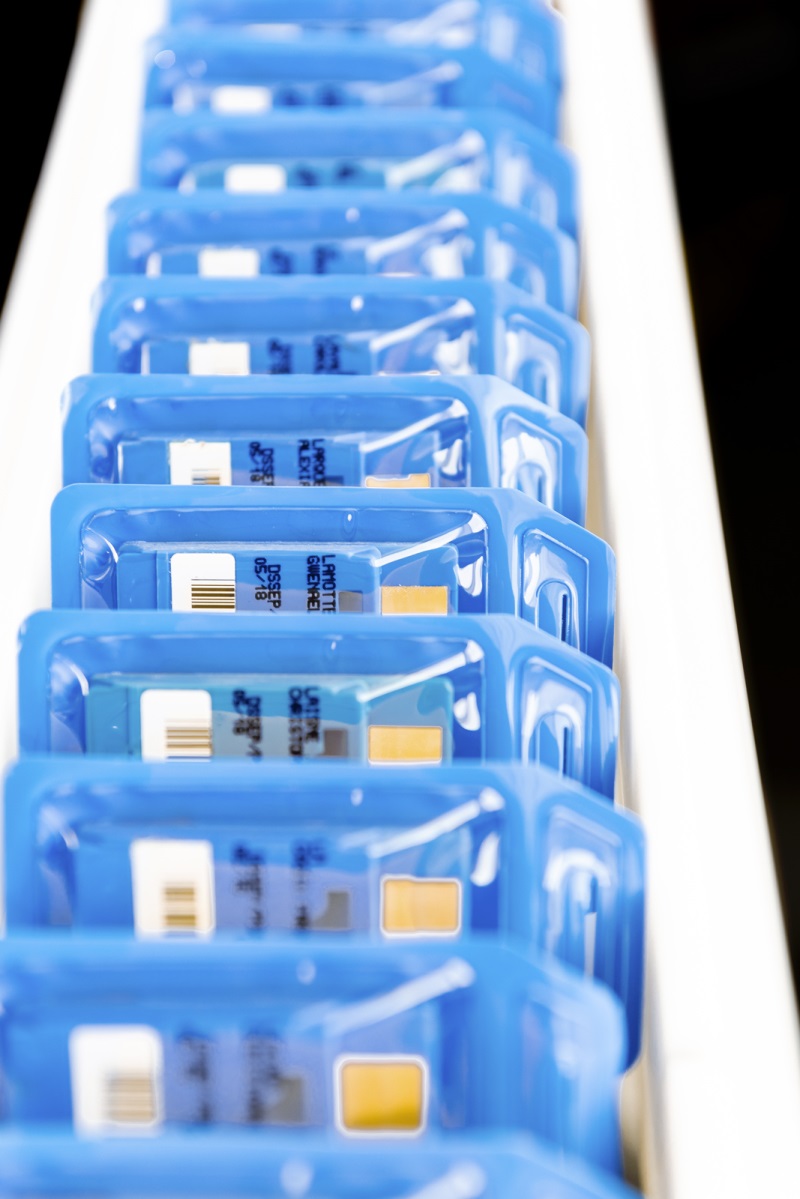

- La réception et l’entreposage en toute sécurité des combustibles

avant traitement

À leur arrivée sur le site de la Hague, les combustibles sont extraits de leur emballage. L’opération s’effectue à distance, à l’aide d’équipements automatisés dans des salles dont les murs de béton mesurent 1,20 m d’épaisseur.

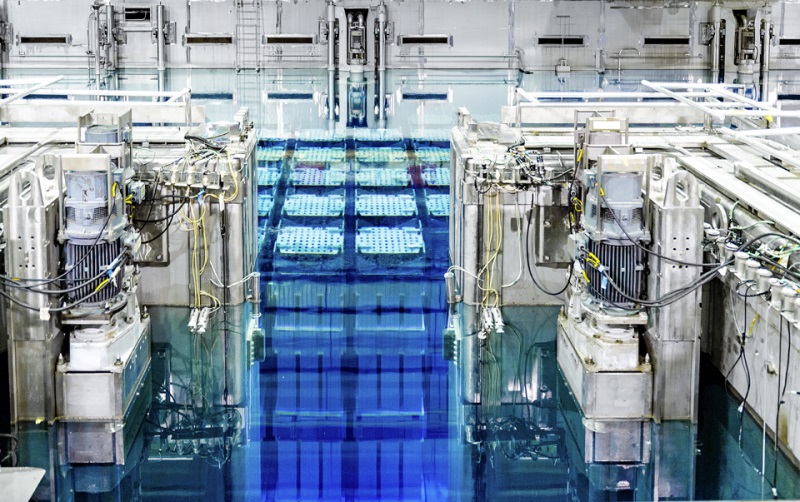

Après leur déchargement, les combustibles séjournent en piscine, sous 9 m d’eau, pendant 5 à 7 ans en moyenne, période durant laquelle les combustibles baissent en température et leur radioactivité décroit de façon naturelle.

- La séparation des composants et la récupération des matières valorisables

Après leur séjour en piscine, les combustibles sont cisaillés avant d’être plongés dans une solution d’acide nitrique qui dissout la matière nucléaire. Un atelier chimique se charge de séparer les matières recyclables des déchets ultimes, non valorisables (produits de fission). À l’issue de ces opérations, 96 % de la matière est valorisable. Le plutonium et l’uranium sont à leur tour séparés et purifiés. Le plutonium mélangé à de l’uranium appauvri permet de produire le combustible MOX (mélange d’oxyde). Les clients peuvent ensuite faire ré-enrichir l’uranium de traitement et utiliser leurs matières sous forme de combustibles URE (Uranium de Recyclage).

- Le conditionnement sûr et fiable des déchets ultimes (4 %)

Seuls 4 % des matières nucléaires issues des traitements sont des déchets. Ce sont les produits de fission et les résidus de structures métalliques (coques et embouts). Les produits de fission sont calcinés, puis mélangés à du verre en fusion et coulés dans des conteneurs en inox, un conditionnement sûr et stable pour plusieurs dizaines de milliers d’années. Les déchets de structure métallique sont conditionnés par compactage et mis en conteneurs.

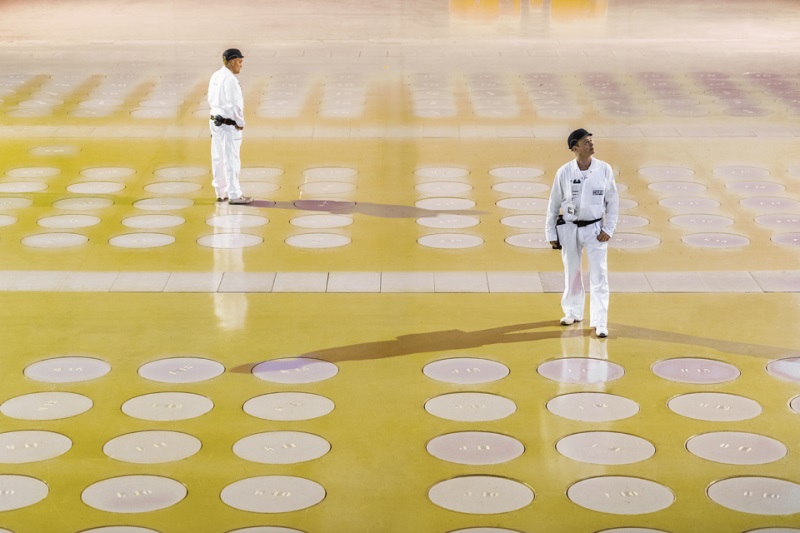

- L’entreposage provisoire, sûr et pérenne en attendant le stockage définitif

Les déchets français sont entreposés sur le site de la Hague dans des halls dédiés en attendant leur transfert vers le centre de stockage en couche géologique profonde prévu dans le cadre du projet CIGEO. Les déchets en provenance de clients étrangers sont réacheminés dans leur pays d’origine comme l’impose la loi française.

Les déchets vitrifiés français représentent 5 grammes par an et par habitant

2ème étape, la fabrication du MOX, combustible recyclé

Le combustible MOX est destiné à alimenter les centrales nucléaires (France, Japon, Allemagne). La fabrication se déroule en 5 étapes. Selon les besoins des clients, l’assemblage qui associe plutonium et uranium

appauvri contient entre 3 et 12 % de plutonium.

Procédé de fabrication en 3D

- Le mélange des poudres à partir de plutonium et d’uranium appauvri suivant la teneur précise requise par les clients.

- Le pastillage : compactage des poudres sous forme de pastilles.

- Le frittage : les pastilles sont cuites dans des fours à haute température.

- La rectification des pastilles pour obtenir le diamètre requis au micron près.

- Le gainage : insertion des pastilles dans des tubes métalliques, les « crayons » de 4 mètres de long composés d’environ 320 pastilles selon les exigences clients.

- L’assemblage : insertion des crayons dans un assemblage, produit final de Melox, qui sera alors livré au client.

En France, le MOX permet de produire 10 % de l’électricité nucléaire.

L’utilisation du plutonium pour produire de l’électricité à usage civil contribue à la non-prolifération.

Plus de 130 paramètres qualité interviennent tout au long du procédé de fabrication du MOX.

Sûreté et sécurité, une priorité absolue

Des sites sûrs et sous haute surveillance

La sûreté et la sécurité sont au cœur de tous les procédés d’Orano la Hague et Melox. Réduire au maximum les accidents et assurer la sécurité des employés comme des infrastructures sont des préoccupations constantes pour les sites. Les mesures prises s’inscrivent dans une démarche de progrès continu mise en œuvre depuis de nombreuses années.

La sûreté des installations

Pour permettre la meilleure protection possible, les installations nucléaires sont organisées autour de plusieurs barrières de sûreté qui assurent un système de confinement total de la matière. Trois barrières de protection composent l’isolement des installations en dépression les unes par rapport aux autres. Ainsi, comme le système de poupées russes, la matière est isolée dans la première enceinte de confinement, qui, est elle-même intégrée au sein d’un atelier, lui-même isolé au sein d’un bâtiment.

La maîtrise du risque

Les installations d’Orano renforcent leurs politiques de sûreté en s’appuyant sur un référentiel et une démarche de progrès continu, notamment par le renforcement de la culture de sûreté et de l'analyse des Facteurs Organisationnels et Humains (FOH) : capacités, limites et compétences des agents, fonctionnement des équipes de travail, procédures d’exploitation, contraintes liées à l’environnement de travail etc.

Le service de Protection, Site et Matière (PMS) comprend quant à lui des équipes d’intervention formées aux différents risques spécifique des sites : chimiques, incendies, radioactifs, etc.). Leur capacité d’intervention humaine et matérielle est équivalente à celle déployée pour une ville de 30 000 habitants.

La santé des opérateurs protégée et surveillée en permanence

Pour maintenir le plus haut niveau de sécurité, les sites déploient des mesures de prévention et des formations régulières pour réduire les accidents, améliorer la sécurité des employés

et préparer le personnel aux situations d’urgence grâce à des exercices de crise.

Des analyses dosimétriques des opérateurs aux rayonnements ionisants montrent des niveaux d’exposition largement

inférieurs aux limites réglementaires.

- Limite réglementaire pour les opérateurs du nucléaire : 20 mSv/an

- Exposition naturelle moyenne en France : 2,9 mSv/an

- Exposition des salariés de la Hague : 0,160 mSv/an tous salariés confondus

- Melox se fixe comme objectif de limiter l’exposition de ses salariés et sous-traitants à 10 mSv/an, soit la moitié de la réglementation

La Hague, Melox, pas d’impact sanitaire sur les populations et l’environnement

Chaque jour, des dizaines d’analyses et de prélèvements sont effectués dans l’environnement pour vérifier que la radioactivité des produits traités sur les sites reste inférieure aux normes.

- La Hague : 100 fois moins d’impact que la radioactivité naturelle

En 2021 à la Hague, Orano a prélevé plus de 20 000 échantillons et effectué 51 000 analyses qui montrent l’absence d’impact sanitaire du site sur les populations et l’environnement. - Melox : un impact inférieur à 0,000001 mSv

En 2019, à Melox, Orano a réalisé des mesures de l’impact général du site sur les écosystèmes aquatiques et terrestres pour détecter d’éventuelles accumulations de substances radioactives par action de vents dominants. Les résultats ont montré l’absence d’impact sur l’environnement.

Melox et la Hague : triple certification ISO 9001, ISO 14001 et OHSAS 18001

En 2021, le site de La Hague a obtenu la certification ISO 45 001, norme qui établit des exigences précises en matière de sécurité et de santé au travail. Elle nécessite la mise en œuvre d'un système de gestion de la Santé et de la Sécurité au Travail (SST) performant permettant de réduire les risques d'accidents dans toutes les fonctions de l'entreprise. Par ailleurs, le site Orano la Hague a obtenu en 2021 le renouvellement des certifications ISO 9 001 et 14 001.

L'excellence au service de la performance

L’avancée technologique, un atout majeur d’Orano à l’international

À la pointe en matière de recyclage du combustible usé et de reconditionnement sûr et stable des déchets ultimes, Orano est un groupe industriel international majeur.

- Japon, transfert de technologie pour le projet d’usine de MOX à Rokkasho-Mura

Les industriels japonais responsables du projet J-MOX ont sollicité la technologie d’Orano mise en œuvre à Melox en vue de produire du combustible MOX dans une usine en cours de construction sur le site de Rokkasho-mura au Japon. Le 4 mars 2014, Orano a signé un nouvel accord-cadre pour la poursuite du développement du partenariat franco-japonais. Le groupe a également signé des contrats portant sur la transmission de retour d’expérience de l’usine en exploitation, ainsi que sur la fourniture de composants pour le procédé J-MOX. En octobre 2016, Orano a poursuivi son assistance technique en formant à Melox 4 ingénieurs de JNFL, futurs exploitants de l’usine J-MOX pendant 6 mois.

Le site Orano la Hague prépare l’exploitant japonais JNFL (Japan Nuclear Fuel Limited) à redémarrer l’usine de Rokkasho dans les meilleures conditions. Dans ce cadre, des équipes d’opérateurs et d'ingénieurs se relayent sur le site pour se former sur différents modes opératoires, accroître leurs compétences en retraitement, maîtriser les conduites à tenir en cas de défaillance ou d’incident, s’imprégner des méthodes de pilotage et d’exploitation du site et partager les bonnes pratiques de maintenance.

- Chine, signature d’un protocole d’accord commercial en 2018

En janvier 2018, Orano a signé avec la Chine un protocole d’accord commercial pour la vente d’une usine de recyclage des combustibles usés. Des négociations commerciales sont également en cours avec la Chine pour la fourniture de deux usines de vitrification.

Recyclage 4.0, la transformation digitale accélère la performance

Orano introduit les technologies digitales dans ses activités du cycle du combustible. Fabrication additive, Internet Industriel des Objets (IoT), Réalité

Virtuelle et Réalité Augmentée se développent dans le groupe depuis plusieurs années au service de la souplesse et de la performance.

L’innovation au service des installations

Orano Projets conçoit et développe des solutions industrielles au service des installations et activités du groupe et de ses clients. Ainsi avec la « Maintenance prédictive – Machine Learning », l’application de maintenance prédictive permet par exemple de suivre les chantiers en temps réel en localisant les objets, les opérateurs, l’état des vannes…

La téléopération sans accès visuel ni physique est une innovation du groupe sans égal. En 2017, les équipes d’Orano ont procédé à une opération de

soudure complexe sur un équipement situé dans une zone nucléaire sans accès physique ni visuel.

Equipée de bras de téléopération assistée, par ordinateur et complété

par de la 3D, une plateforme représentant la Cellule de l’atelier R2 a été mise en place dans le Hall de Recherche d’Orano Projets pour

assurer les essais et la formation.

Pleinement réussie, l’opération a nécessité 124 heures de téléopération réparties entre 6 collaborateurs.

La 3D au service de la formation et de l’exploitation

En 2019, le site de la Hague a déployé SVA (Street View Ateliers) qui permet de se projeter dans un environnement 360° et 3D des installations. SVA permet d’accéder plus facilement et rapidement aux informations, de préparer les interventions du quotidien ou complexes.

En 2019, le site a introduit pour la première fois des drones en zone nucléaire afin de réaliser des inspections visuelles.

Le drone ORANEF est équipé d’un système anticollision et d’une caméra vidéo. Il est introduit en zone nucléaire via une perche articulée, puis, se déplie en cellule avant de prendre son envol. Son pilotage est effectué à distance par un opérateur et les images sont visualisées en ligne sur un écran.

- Producteur d'uranium de référence Avec des mines en opération au Canada et au Kazakhstan, Orano est un producteur d’uranium de référence dans le monde.

- Expert en conversion et enrichissement Orano est un des leaders mondiaux de la conversion de l'uranium et son enrichissement, des étapes clés dans l'élaboration du combustible nucléaire.

- Recyclage du combustible usé : nos implantations Le groupe Orano est le leader mondial dans le recyclage des combustibles usés provenant des réacteurs nucléaires du monde entier.