Expert en conversion et enrichissement

Orano, un acteur international majeur

Une activité sûre, fiable et compétitive

- Une transition industrielle réussie.

- 5 Md € investis depuis 2006 dans le renouvellement de l’outil industriel.

- Des investissements maintenus à 100 M€ en moyenne par an pour les 10 prochaines années.

- Des projets de création de nouvelles infrastructures.

- Des rénovations d'installations.

- Une plateforme industrielle tournée vers l'avenir.

Une plateforme industrielle unique au monde pour un approvisionnement à long terme

Un outil industriel reconnu dans le monde entier

Les opérations de conversion et enrichissement s’opèrent sur deux sites, à Malvési et à Tricastin. Fort de cette plateforme industrielle intégrée unique et grâce au renouvellement des installations - Comurhex II pour la conversion et Georges Besse 2 pour l’enrichissement - Orano offre à ses clients les infrastructures les plus modernes au monde, reconnues par l’ensemble du marché pour ses compétences techniques et ses procédés à la pointe de l’innovation.

Georges Besse 2

Des opérations de transformation à forte valeur ajoutée pour ses clients

Seule capable de recevoir toutes formes de concentrés, la plateforme industrielle offre également une capacité d’entreposage conforme à ses autorisations. Elle permet de déployer des services sur mesure suivant les besoins de ses clients : conversion, défluoration et dénitration.

Une capacité de production adaptée aux évolutions

Avec ses usines Comurhex II pour la conversion et celles de Georges Besse 2 pour l’enrichissement, les deux activités majeures de transformation ont été renouvelées. En raison de la modularité de Georges Besse 2, ces deux usines disposent d’un potentiel d’évolution suivant la demande et les besoins du marché.

Avec son projet d'extension, l’usine Georges Besse 2 voit désormais ses capacités d’enrichissement augmenter de près de 30%. Une extension qui se traduit par l’ajout de 4 modules supplémentaires aux 14 existants. GB2 pourra ainsi atteindre sa capacité de production maximale prévue dès la conception de l’usine en 2004.

-

Extension de l'usine GB2En savoir plus

La sécurisation de l’approvisionnement long terme de ses clients

Grâce à son implantation européenne sûre, fiable et compétitive, Orano sécurise les approvisionnements de ses clients et la pérennité des activités pour les 40 prochaines années.

-

Front-End Solutions to Your Business Needs – Uranium Mining, Chemistry, Enrichment (anglais uniquement)Télécharger

Comurhex II

Des technologies de pointe au service de la performance

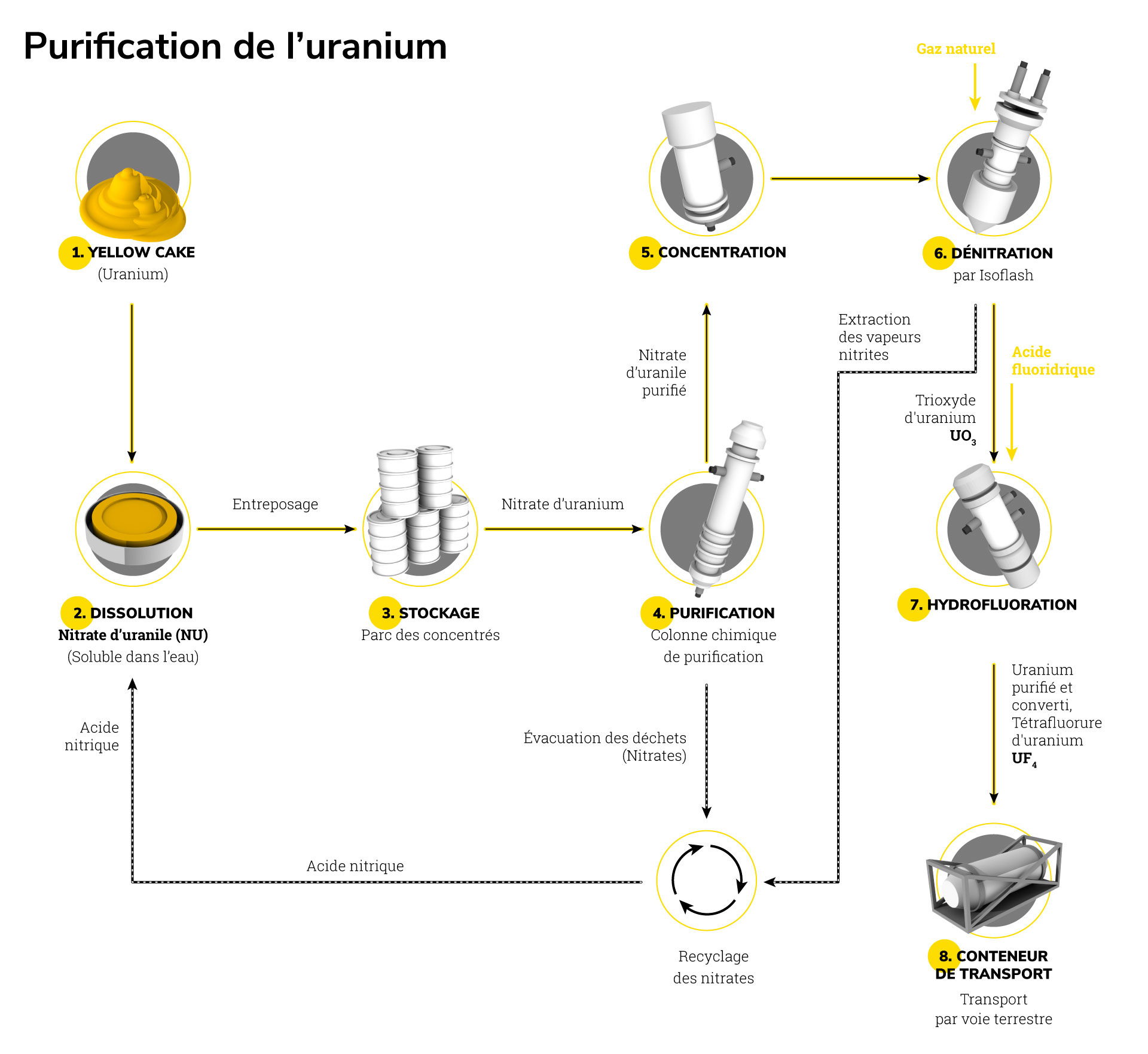

La conversion de l’uranium, étape stratégique pour atteindre une "pureté nucléaire"

Étape essentielle dans le cycle amont du combustible entre la

récupération de l’uranium naturel dans les mines et la phase

d’enrichissement, la conversion consiste à purifier et à transformer le

minerai d’uranium.

Ces activités de conversion et d’enrichissement précèdent l’étape finale

de la fabrication du combustible destiné aux réacteurs des centrales

nucléaires.

La conversion est réalisée

en deux étapes sur deux sites complémentaires :

1) Purifier : une capacité à traiter tout type de minerai d’uranium (Orano Malvési)

- Le site de Malvési (Aude) purifie les concentrés uranifères en provenance des mines du monde entier et le convertit en tétrafluorure d’uranium (UF4).

- Le site assure la dénitration thermique via un procédé innovant et unique au monde Isoflash (UO3) qui supprime l’apport de produit chimique, notamment l’ammoniac.

- L'hydrofluoration consiste ensuite à ajouter 4 atomes de fluor à un atome d’uranium naturel pour obtenir le tetrafluorure d’uranium (l'UF4).

Orano, acteur de référence de la purification du minerai d’uranium

Grâce à la performance des installations d’Orano Malvési, le degré de purification est tel que le procédé peut traiter tout type de minerai d’uranium, quel que soit son origine ou son degré d’impureté.

2) Transformer en UF6 (Orano Tricastin)

Spécialisé dans la chimie du fluor et de l’uranium sous toutes ses formes, le site du Tricastin (Drôme), fort de plus de 55 ans de savoir-faire, est devenu une plateforme industrielle de référence. Ses activités consistent à achever la transformation de l’UF4 en hexafluorure d’uranium (UF6), en ajoutant 2 atomes de fluor supplémentaires avant l’enrichissement.

Des usines renouvelées

Ces dernières années Orano Malvési et Orano Tricastin ont considérablement évolué pour renouveler leurs outils industriels, améliorer la sûreté et la compétitivité des sites et de la filière.

Comurhex II, une sûreté renforcée suivant les derniers standards

Lancé en 2006, le programme Comurhex II consistait à renouveler trois ateliers du site de Malvési et à construire une nouvelle usine sur le site du Tricastin en remplacement de Comurhex 1. L’installation SEVESO seuil haut (ICPE) construite aux standards nucléaires permet un confinement renforcé de la matière : bâtiments protégés en béton avec ventilation autonome, compartimentation du bâtiment principal en 200 salles, résistance accrue aux séismes majorés de sécurité, prévention du risque d’inondation.

Enrichissement : des techniques ultra performantes

De l’uranium naturel à l’uranium combustiblePour être utilisable comme combustible dans les réacteurs, l’uranium doit avoir une concentration de 2 à 5 % d’uranium 235. L’uranium naturel n’en contenant que 0,7 %, les opérations d’enrichissement vont en augmenter la concentration.

Séparer l’uranium 235 et l’uranium 238 par centrifugationSous l’effet de la force centrifuge, les molécules se séparent. Cette étape de séparation isotopique est répétée en série. A l’issue de ces opérations en cascade, l’UF6 enrichi est extrait directement dans un cylindre adapté avant de solidifier dans une station dédiée. L’UF6 appauvri est extrait dans un autre cylindre également refroidi.

Contrôler la qualité de l'UF6 enrichiLa production d’UF6 enrichi est échantillonnée puis conditionnée dans des cylindres pour être expédiée vers le fabricant de combustible.

Valider la qualité de l’UF₆ : c’est la mission de Moana et son équipe

Georges Besse 2, un taux de rendement supérieur à 99 %

Après 50 ans d’expérience dans l’enrichissement par diffusion gazeuse, l’enrichissement se poursuit sur le site du Tricastin, dans les deux nouvelles usines "Georges Besse 2" utilisant la technologie d’ultra-centrifugation.

Plus grande usine d’enrichissement d'Europe, Georges Besse 2 remplace l'usine Eurodif qui a produit pendant plus de 30 ans de l’uranium enrichi par diffusion gazeuse.

Mise en service en 2011, l’usine a atteint sa pleine capacité fin 2016. Les premiers tests effectués confirment les performances des équipements avec un taux de rendement supérieur à 99 %.

Sa conception permet une exploitation selon les plus hauts standards de sécurité et de sûreté, notamment pour la résistance au séisme, la lutte contre les incendies et le confinement de la matière.

Le reconditionnement de l’uranium, un savoir-faire reconnu

Deux procédés chimiques différents permettent de valoriser l’uranium appauvri en oxyde d’uranium (U3O8) sous des formes sûres et facilement entreposables.

- Défluoration, transformer l’uranium pour un stockage sûr avant réutilisation.

L’enrichissement de l’uranium génère un UF6 appauvri en isotope 235, une matière valorisable. Acheminée vers l’usine de défluoration du Tricastin, elle y est transformée en oxyde d’uranium U3O8. U3O8, matière insoluble et stable, stockable en toute sécurité avant valorisation ultérieure.

- Dénitration, recycler l’uranium issu du traitement des combustibles usés.

Après 4 ans dans un réacteur, les combustibles contiennent encore 95 % d’uranium. A la suite de son traitement à l’usine de la Hague, l’uranium est conditionné sous forme de nitrate d’uranyle et acheminé sur le site du Tricastin. Ce nitrate d’uranyle est dénitré pour être reconditionné sous forme d’oxyde d’uranium pour un entreposage sûr et stable, avant réutilisation ultérieure.

Un site innovant et éco-responsable

- Réduction de 75 % de la consommation d’ammoniac et baisse de 60 % de potasse grâce au procédé de dénitration thermique.

- Division par 10 des prélèvements dans le milieu naturel par la mise en œuvre d’un circuit de refroidissement des installations.

- Division par 10 de la consommation en eau.

- Réduction de 80 % des émissions de gaz à effet de serre, grâce notamment à la réunion sur le même site des activités de conversion et d’enrichissement limitant le transport et les émissions de CO2.

- Producteur d'uranium de référence Avec des mines en opération au Canada et au Kazakhstan, Orano est un producteur d’uranium de référence dans le monde.

- Leader mondial dans le recyclage des combustibles usés Leader mondial du traitement et du recyclage des combustibles nucléaires usés, Orano met son expertise au service de la valorisation des matières nucléaires.

- Transformation de l'uranium : nos implantations Uranium enrichi : 2800 collaborateurs d'Orano travaillent sur deux sites stratégiques dans la conversion et l'enrichissement de l'uranium.